ナレッジ

2024.4.19

製造現場での効率改善などに課題を感じている責任者や技術者は多いのではないでしょうか。

インダストリアルエンジニアリング(IE)による科学的なアプローチは、製造工程で多く用いられ、コスト削減や効率改善に役立てられてきました。また近年ではサービス業の現場でも効率改善に一役買っています。

この記事では、IEのメリットや手法、導入企業の実例や勉強方法などを解説します。ぜひIEの導入に役立ててください。

目次

インダストリアル・エンジニアリング(以下、IE)とは、工場での製造ラインや事務所の業務において、最適な方法を追及する分析方法や改善手法のことです。

IEでは勘や経験による判断をやめ、客観的な事実に着目して科学的な分析を行います。分析の結果見えてきたムダな箇所を改善して、コスト削減や効率改善を進めます。

IEの目的は、高品質で低コストの製品を顧客に提供することです。IEでは数字を使って客観的に製造ラインの実態を把握し、ムダとなっている箇所の改善を行います。

ムダな作業を省き時間のロスを減らすと、低コストにつながります。また、作業員ごとのムラを解消すると必然的に不良品が減り、高品質な製品提供に役立ちます。

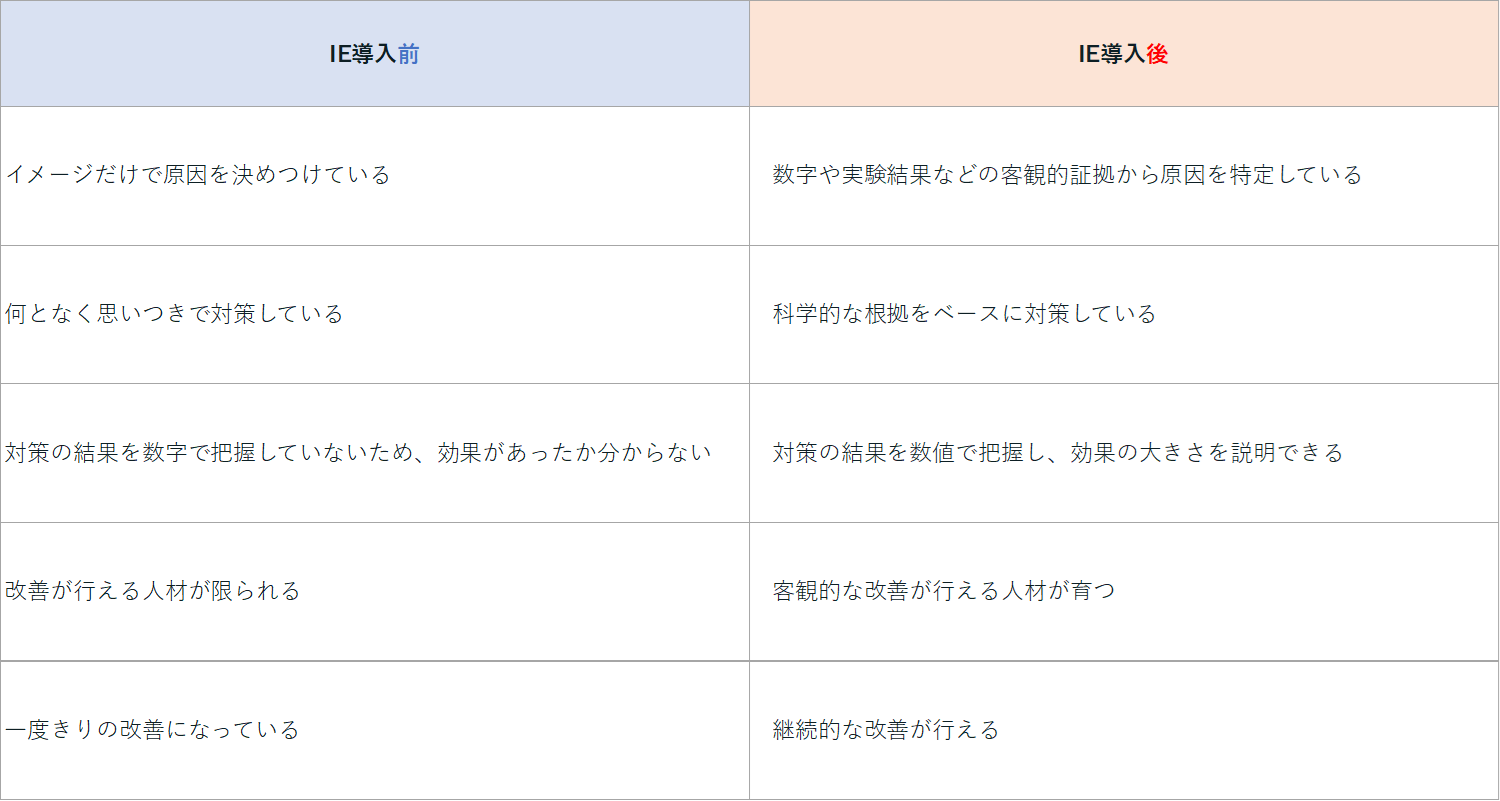

IEにはさまざまなメリットがあり、IEの導入前と導入後では以下のような違いが生まれます。

思いつきやイメージに頼ってムダの原因を定めて改善を行う場合、本当にその部分がムダの原因だったのかわかりにくくなり、改善の効果が判然としにくくなります。

仮に改善が成功した場合でも、思いつきやイメージが根拠になっているため、似たような事例が発生したときに再現性を活かした応用が効かなくなってしまいます。

IEを導入すると、ムダの原因は数字や実験結果などによって示すことが可能になります。そのことで、ムダの原因に関する客観的な証拠が得られます。

また、対策の効果も数字によって示されるため、施策が実際にどの程度効果があったのか誰でも分かるようになります。

客観的な効果改善は、人材育成にも役立ちます。

思いつきやイメージを根拠にした改善には、勘や経験が必要となります。そのため、経験の浅い作業員では判断が難しくなってしまいます。

しかし、IEは、客観的な手法や実験、証拠に基づいて改善を行うので、手順さえ間違えなければ誰でも再現が可能なのです。

また、IEでは記号や図表を用いて改善方法を示すため、作業手順ややり方の共有が簡単になります。作業員同士でやり方がきちんと共有されていれば同じような不具合は発生しにくくなります。

このように改善の手順が客観的に共有されれば、当事者以外のだれが見ても手順の理解ができるため、ムダの改善に貢献する人材育成にも役立ちます。

継続的な改善とは、目の前の課題が解決した後もその次の課題を自発的に発見し、目標を定め改善していくことです。

IEにより客観的な工程改善を行った結果が多くの作業員に共有され、ムダを改善できる人材が育てば、職場には改善の風土が培われます。そうすることで、継続的な改善が行えるようになるでしょう。

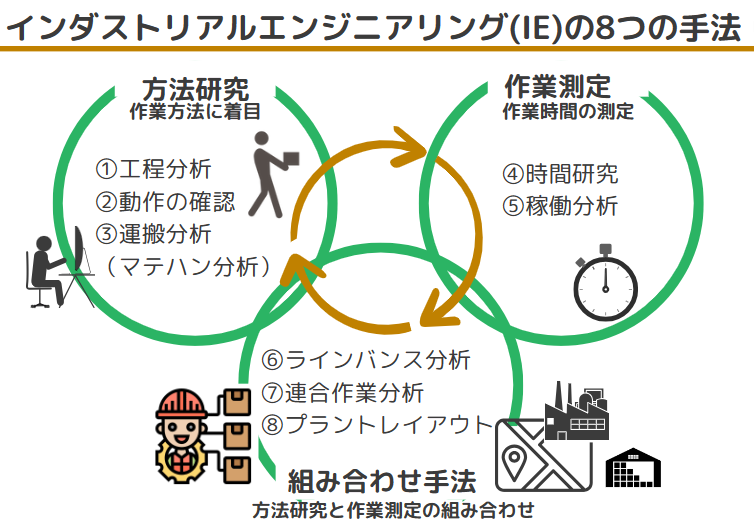

IEの手法は「方法研究」と「作業測定」、そして、この2つを組み合わせた「組み合わせ手法」の3つに大分されます。本章ではこれら3つに大分された手法から代表的な8つの手法について解説します。

改善したい課題に対し、適切な手法を選んで実施してみましょう。

方法研究とはより効率の上がる最適な作業方法を追及する手法のことです。

工程分析では原材料から製品が作られるまでの工程を細かく分けてムダな部分を明らかにしていきます。細かく分けた工程を加工、運搬、検査、停滞の4つの工程に分けていきます。

4つの工程に分けたら、停滞と分類された場面を減らすような改善を行っていきます。

また、加工、運搬、検査に分類した場面でも停滞が起こっていないか、不必要な停滞はないか検証します。検証の結果に基づき、停滞時間を減らす方策を立てて実行します。

動作分析では作業員の身体の運びを観察しムダのない動きを追求します。ムダの少ない作業を標準の作業手順として定め、作業に慣れていない人も含め作業者全員が同じ作業をするよう目指します。

動作分析の具体例に、IEの父と呼ばれるテーラーのシャベルすくいの実験があります。

テーラーは作業員が鉄くずや石灰石、砂利など、さまざまな重さのものをシャベルですくって投げるまでの時間を計測しました。

計測の結果、砂利のような軽いものには大きなシャベルを用い、鉄くずのような重いものは小さなシャベルですくうと、効率的に作業ができることが分かりました。シャベルの使い分けを標準作業として作業員に徹底した結果、作業効率が上がり1日あたりのすくい量が3.7倍になりました。

このように動作分析は、作業員の動きに特化した分析手法です。

運搬分析は、原材料や製品を移動する工程の検証です。マテハン分析とも呼ばれます。ちなみに「マテハン」はマテリアルハンドリングの略称です。

製造現場において、原材料や製品を移動するだけでは付加価値は生まれません。そのため移動をなるべく減らすように改善を行います。

原材料が入荷してから製品として出荷されるまでの全工程に対し、搬送距離や時間、空搬送がないかなどを分析します。空搬送とは作業員が何かを運んだ帰りなど、何も持たずに移動している状態のことです。

分析結果から置き場所を変更するなど、搬送ができるだけ少なく済むように改善を行います。

作業測定とは作業時間を計測してムダを減らす手法です。作業時間を目に見える形にして改善に役立てていきます。

時間研究とは、作業を分解しムダが発生する時間を減らす分析方法です。ストップウオッチや録画などを使用してムダな部分を洗い出します。

ムダな部分を洗い出すために標準作業時間を定め、標準作業時間に対する作業員ごとの違いや違いの原因を見出していきます。

稼働分析とは、作業員や機械がどのような作業にどれくらいの時間を使っているのか明らかにする方法です。非稼働時間や実生産時間を測定し、ムダな時間を省き、作業時間の短縮を目指します。

稼働分析の具体例に、ギルブレスによる外科手術の時間短縮があります。ギルブレスは、テーラーと並びIEの父と呼ばれる人物です。

当時、外科手術では手術に時間がかかりすぎて、患者の命を危険に晒すことが問題となっていました。ギルブレスの稼働分析で執刀医が手術器具を探すのに時間がかかっていたことが分かり、看護師が執刀医に手術器具を手渡しする手順に変更しました。

この改善で手術時間が短縮され、手術の成功率は大幅に上昇しました。このように稼働分析は、時間と稼働に着目した分析方法であると言えます。

方法研究と作業測定を組み合わせた応用的な方法として下記の組み合わせ手法があります。

ラインバランス分析では製造ラインの各工程の能力差をなくすためにバランスを取ります。製造ラインの中に時間のかかる工程があると、製品の仕上がり自体が遅くなるため、全体の作業効率に影響するのです。

そのため製造ラインでは、それぞれの工程が同じ能力であることが理想であると言えます。各ラインの作業時間を計測し、ボトルネックになっている工程を見つけその工程を重点的に改善します。

連合作業分析では、作業員と機械の組み合わせに対し、効率良く作業できる方法を模索します。

例えば1台の機械に対して1人の作業員が操作をしていたのを、2人の作業員で1台の機械を動かすように変えたところ、大幅に作業効率がアップする場合があります。つまり、連合作業分析とは、作業員と機械の組み合わせについて分析する手法のことであると言えます。

組み合わせには、「1人の作業員と1台の機械」や「1人の作業員と複数の機械」、「複数の作業員」などさまざまなパターンがあります。

対象とする作業をどの組み合わせで行えば、どのくらいの時間でどのような作業ができるのか。こういったことを細かく確認することが重要です。

プラントレイアウトとは、工場内の作業員や原材料保管庫、部品入出荷エリア、事務エリア・通路などの配置を検討することです。工場内のレイアウトは、優先度や目的を決定した上で行うことが重要です。

また、効率を考えた上でレイアウトを行うことは大切ですが、作業員の安全や工場の耐震性などの考慮も忘れないようにしましょう。

トヨタ生産方式では、「お客様のために良いものを、より早く、より安くお届けする

働く人のために、より働きやすく楽にする、そのために、ムリ、ムラ、ムダをなくす」という考え方を非常に大事にしています。

これを実現するために客観的な証拠に基づいて改善を行いますが、これはIE手法と同じ考え方であると言えます。

またトヨタ生産方式の考え方の1つとして、以下の7つのムダを徹底的に排除するようにしています。

これらのムダを排除するため、ジャスト・イン・タイムなどトヨタならではの生産方式が多く生まれています。

参考資料:よく分かる「トヨタ生産方式」 | トヨタバーチャル工場見学 | 企業情報 | トヨタ自動車株式会社 公式企業サイト (global.toyota)

ロイヤルパークホテルが所有する中華料理店では、レイアウトの変更で業務効率が大幅に改善しました。備品を移動させ、通路を広げることでカートの移動ができ省力化に貢献したのです。

また、料理人にさまざまな調理方法を習得させることで人員配置の適正化や、予約のお客様に合わせた食材の発注と人員配置を行った結果、在庫のムダが減り、ムダの削減にもつながったということです。

参考資料:サービス産業生産性協議会制作 サービスプロセス改善事例集

IEについて広範な知識を得たい場合はIE士の資格認定を受ける方法があります。

IE士になるには一般社団法人日本能率協会が実施する「生産革新プロフェッショナルコース」の単位の取得が必要です。

数か月かけてオンデマンド講義やレポート提出や個人面談を経て、模擬試験に合格するとIE士と認定されます。

参考資料:日本能率協会 生産革新プロフェッショナルコース(IE士養成コース)

日本IE協会や一般社団法人などがIEのセミナーを定期的に開催しています。さまざまなコースがありますので、自分の興味のある分野から受講してみてはいかがでしょうか。

参考資料:公開講座 | 活動案内 | 日本IE協会 (j-ie.com)

参考資料:一般社団法人セミナー IE手法を活用した「標準作業づくりと問題解決の進め方」

この記事では、IEについてメリットや具体的な手法などを解説しました。IEを導入し、効率改善・コスト削減・高品質な製品の提供を目指しましょう。

「技術伝承」をシステム化するなら「Skillnote」!

●スキルデータの活用で「技術伝承」の解決策がわかる

●自社に最適化したスキルマップがかんたんに作れる

●「品質向上」に成功した事例を大公開

スキルマネジメントMagazineは、人材育成や生産性・品質向上など、スキルマネジメントに関するお役立ち情報をお届けし、人がいきいきと働き活躍することをサポートするメディアです。

ナレッジ

2024.4.19

ナレッジ

2024.4.19

ナレッジ

2024.6.17

ナレッジ

2024.6.18

ナレッジ

2024.4.19

ナレッジ

2024.4.19